デジタルツインの活用法とは

デジタル・ツインとは、物理的なデバイスの仮想的な複製であり、データサイエンティストやIT担当者は、実際のものを構築して展開する前にシミュレーションを実行することができる。IoTセンサーの爆発的増加のおかげで、その応用分野は製造業からヘルスケア、都市計画と幅広くなってきている。

要点

デジタル・ツインとは、物理的なデバイスの仮想的な複製であり、データサイエンティストやIT担当者は、実際のものを構築して展開する前にシミュレーションを実行することができる。IoTセンサーの爆発的増加のおかげで、その応用分野は製造業からヘルスケア、都市計画と幅広くなってきている。

デジタルツインとは

デジタル・ツイン・テクノロジーは製造業を超えて、モノのインターネット(IoT)、人工知能、データ分析などの融合の世界へと移行している。より複雑な「モノ」がデータを生成する能力で接続されるようになるにつれ、データサイエンティストやその他のIT専門家は、デジタルに相当するものを持つことで、導入を最適化して効率を最大化したり、その他のシナリオを作成したりすることができるようになる。

デジタルツイン(デジタルの双子)とは、物理的な物体やシステムをデジタルで表現したものだ。デジタル・ツインの背後にある技術は、建物や工場、都市などの大きなものにまで拡大しており、人やプロセスがデジタル・ツインを持つことができるという説もあり、その概念はさらに拡大している。

要するに、デジタル・ツインとは、物理的な物体やシステムに関する実世界のデータを入力として受け取り、その物理的な物体やシステムがそれらの入力によってどのような影響を受けるかを予測したり、シミュレーションしたりするコンピュータ・プログラムのことである。

デジタルツインは、イェール大学のコンピュータエンジニアのDavid Gelernterの1991年の著書『Mirror Worlds』によって予想されていたが、フロリダ工科大学のMichael Grievesが製造業にデジタルツインの概念を最初に適用したことは広く認められている。デジタルツインの概念とモデルは、2002年にミシガン州トロイで開催された製造技術者協会の会議で、当時ミシガン大学に在籍していたGrievesによって公に発表された。

デジタルツインのコンセプトは、NASAがアポロ13号のミッションで機械的な問題が発生した後、メンバーの救出にデジタルツインを使用したことで有名になり、NASAが先駆者となった。NASAは、火星でのローバーを含む宇宙探査のイニシアチブにデジタルツインを多用し続けている。この概念は、いくつかの異なる名称を持っていたが、その後、NASAのJohn Vickersが2010年のロードマップ・レポートの中で「デジタル・ツイン」と呼んだ。

現在、デジタルツインは、接続されたセンサー、ビッグデータ分析、さらにはAIなど、デジタルツインに統合できる強力なITが数多く存在するため、産業界での使用が大幅に拡大している。このようにデジタルツインソリューションは、より堅牢でコスト効率の高いものになってきている。デジタルツインは、ごく最近まで航空宇宙や重機市場に限定されていたが、これは変化しており、スマートシティ、ヘルスケア、保険、公益事業など、さまざまな分野でさまざまなユースケースが生まれている。

デジタルツインとIoTセンサー

デジタルツインは、データサイエンスや応用数学の専門家であることが多い専門家によって構築される。これらの開発者は、物理的なオブジェクトやシステムを模倣している物理学を研究し、そのデータを使って現実世界のオリジナルをデジタル空間でシミュレートする数学モデルを開発する。

デジタルツインは、実世界の相手からデータを収集しているセンサーからの入力を受け取れるように構成されている。これにより、ツインは物理的な物体をリアルタイムでシミュレートすることができ、その過程で性能や潜在的な問題点についての洞察を得ることができる。また、物理的な相手のプロトタイプに基づいてツインを設計することもできる。

IoTセンサーの爆発的な増加は、デジタルツインの可能性を拡大している。IoTデバイスが洗練されるにつれて、デジタルツインのシナリオには、より小さくて複雑ではないオブジェクトを含めることができるようになっている。

センシングデバイスは日々進化しており、光センサー・加速度センサー・ジャイロセンサーに始まり、GPSやカメラ、マイクなどもIoTセンサーとして利用が始まっている。深度センサーや空間アレイマイク、方位センサーを搭載した高度なAIセンサーも登場している。通常のカメラやセンサーでは検知できない3次元の物体情報を取得することが可能となり、デジタルリアリティを活用した3次元のデジタルツインにも応用が期待される。

最近では、LiDAR(光による検知と測距)やFLIR(前方監視型赤外線)などのリアルタイム資産監視技術のデータをデジタルツインシミュレーションに組み込むことができるようになった。LiDAR(ライダー)は、レーザー光を使ったセンサの一種で、対象物までの距離はもちろん、位置や形状まで正確に検知できることが特徴で、市街地における自動運転にはLiDAR(ライダー)が必要不可欠と言われるほどの技術だ。

LiDARはレーザーライダーや赤外線ライダー、3Dライダーと呼ばれることもある。その原理は、レーザー光を照射し、物体に当たって跳ね返ってくるまでの時間を計測し、物体までの距離や方向を測定する。特徴は、電波に比べて光束密度が高く、短い波長のレーザー光を利用することで高い精度で位置や形状などを検出できるだ。LiDARの技術自体は新しいのではなく、地質学や気象学の分野では古くから用いられてきた。たとえば、飛行機にLiDARユニットを搭載して、地形調査を行うという使い方がある。その高い精度から近年は、自動運転の分野で注目され、研究開発が加速している。

FLIRは、遠赤外線(熱赤外線)を検知して、画像上のピクセルの輝度によって、観測領域の温度分布を表示できる。特性はサーモグラフィーと近いが、モノクロ表示で周囲と温度差のある部分を白(または黒)で強調して表示する。

ただし、IoTセンサーが増加し、広範囲に配置されると、今度はセンサーの管理も困難になってくる。数万~数百万台のセンサーを管理する場合、その管理システムもIoT専用のものが必要となってくるだろう。

製造業でのデジタルツイン

デジタルツインの有効性が最初に認められたのは製造業である。ごく最近までデジタル・ツインの古典的なユースケースは、飛行機や大型タービンなどの大型で高価な機械の製造や運用だった。そのため、デジタルツインの最も先進的なユースケースのいくつかは、この分野から来ている。

ボーイング社では、デジタルツインを航空機の設計に使用している。新しい飛行機のためにデジタルツインを作成し、その後、製品のライフサイクルにわたって航空会社の様々なコンポーネントの性能を予測するシミュレーションを実行する。その結果、ボーイング社のエンジニアは、製品がいつ故障するかを予測することができるようになった。同社によると、デジタルツインを使用することで、部品の初動品質の40%の向上率を達成したという。

同社は将来的には、すべてのエンジニアリングおよび開発システムをデジタル化し、その情報をサプライチェーンと共有することを計画している。また、ボーイング社の航空機では、デジタルツインを使用して完璧な荷役バランスを実現するというユースケースも検討されている。例えば、ボーイング737-800の最大積載量は80,000キログラムですが、多くの航空機は手作業で重量を計算しているため、これよりも少ない積載量で飛行している。デジタルツインにIoTセンサーを搭載することで、正確かつ安全な貨物積載量を把握することができ、1フライトあたりの貨物収入を増加させることができる。

ユニリーバは世界で8つの製造施設でデジタルツインを導入している。これらの工場では、IoTシステムからのデータが各工場のデジタルモデルに入力される。このデータはアルゴリズムによって処理され、製造プロセス全体を改善するために使用することができる。これらの訓練されたアルゴリズムは、製造プロセスを自動化するために物理的な工場に戻される。ユニリーバは、石鹸や洗剤の生産の一貫性を大幅に向上させるためにデジタルツインを導入し、大きな成功を収めています。また、AIを利用することで、工場内での対策が必要な誤報の数を減らすことができた。以前は1日に3,000件の誤報を受けていましたが、その数を90%削減することができた。

ユニリーバは世界で8つの製造施設でデジタルツインを導入している。これらの工場では、IoTシステムからのデータが各工場のデジタルモデルに入力される。このデータはアルゴリズムによって処理され、製造プロセス全体を改善するために使用することができる。これらの訓練されたアルゴリズムは、製造プロセスを自動化するために物理的な工場に戻される。ユニリーバは、石鹸や洗剤の生産の一貫性を大幅に向上させるためにデジタルツインを導入し、大きな成功を収めています。また、AIを利用することで、工場内での対策が必要な誤報の数を減らすことができた。以前は1日に3,000件の誤報を受けていましたが、その数を90%削減することができた。

ミラノ大学博士研究員のElisa Negriらは、製造業の観点から、デジタルツインの定義を次のように述べている。「デジタルツインは、センシングデータと接続されたスマートデバイス、数学モデル、リアルタイムデータの精緻化のおかげで、仮想と現実のシステム間の同期によって特徴づけられる、異なるシミュレーション分野で実行することができる生産システムの仮想的な表現で構成されています。Industry 4.0の製造システムでは、これらの機能を利用して、各ライフサイクルフェーズでの生産システムの挙動をリアルタイムで予測し、最適化することが重要な役割を果たしています」。

建設におけるデジタルツイン

建設業界では、BIM(ビルディング・インフォメーション・モデリング)は、鏡の世界の潜在的な層とも言えるシミュレーションのプロセスを使用している。2.5cm以内の精度で3Dで建物のゾーンを抽出することが可能になり、業界のすべての仕事でインフラを管理することが格段に容易になりました。

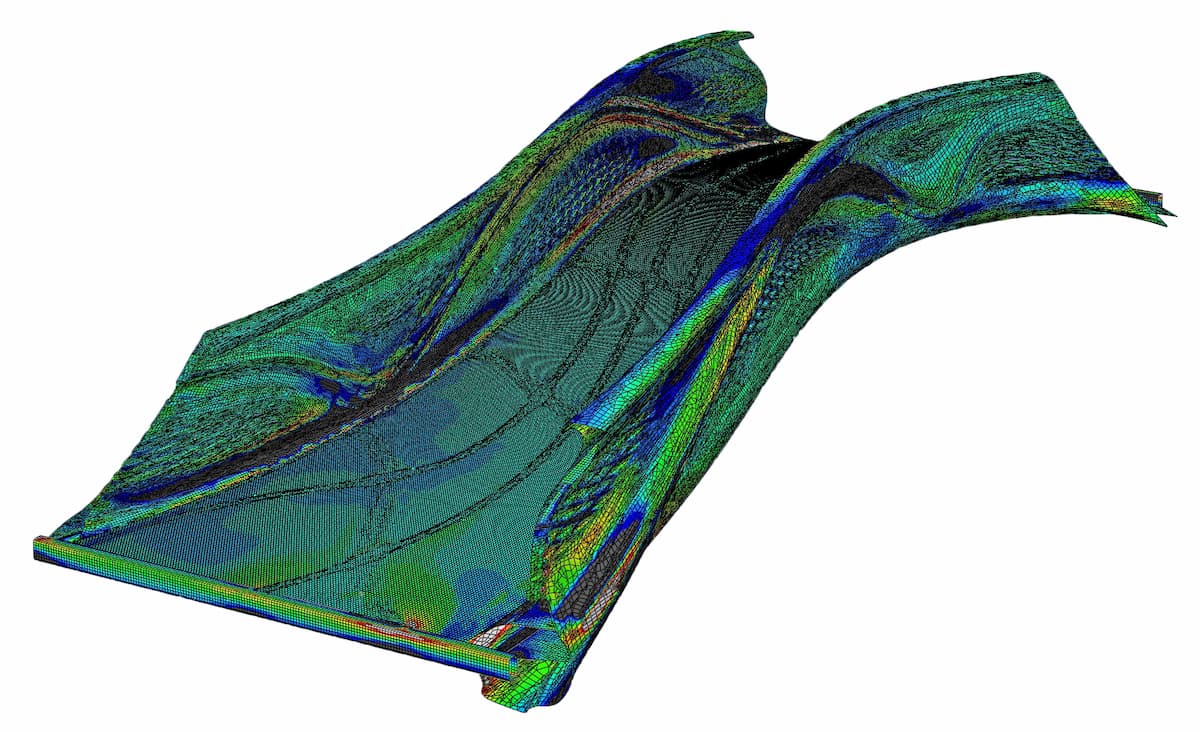

アムステルダムでは、3Dプリントされた長さ12メートルのステンレス鋼の橋の性能をデジタルツインで監視・解析する。アラン・チューリング・インスティチュートとケンブリッジ大学のスマートインフラストラクチャ・建設センターの構造エンジニア、数学者、コンピュータ科学者、統計学者からなるチームによって、センサーネットワークが橋に設置された。橋に設置されたセンサーネットワークからのデータは、橋の「デジタルツイン」に入力され、データが入ってくるとリアルタイムで精度を上げながら物理的な橋を模倣する生きたコンピューターモデルとして機能する。

センサーは、ひずみ、変位、振動などの構造測定のデータを収集し、空気の質や温度などの環境要因を測定することで、エンジニアは橋の健康状態をリアルタイムで測定し、橋の寿命にわたってどのように変化するかを監視することができる。

物理的な橋梁の性能と挙動は、そのデジタルツインに対してテストされ、将来の3Dプリントされた金属構造物の設計を知らせるための貴重な洞察を提供する。また、現在の3D橋を、必要とされる使用方法の変更に合わせて変更することができ、歩行者にとって安全で安心な橋であることを保証する。

また、インペリアルカレッジロンドンのエンジニアは、アムステルダムの3DモデリングスタジオMX3Dと協力して、3Dプリントされたスチールの新しい材料特性をテストし、構造物全体の有限要素モデリングを行っている。これは、橋の上の歩行者や自転車の通行による影響を予測し、設計に情報を提供するためのものだ。この作業の一部については、専用プロジェクトページ「高度な材料を用いたエンジニアリングのための統計技術」を参照してほしい。

フランスでは、SNCF(国有鉄道ネットワーク)が、全体のデジタルツインを作成するという野心的なプロジェクトを開始した。この規模のインフラとしては世界初の試み。現場での管理を容易にするために駅のデジタルツインを作ることは、すでにこの世界的な戦略の一部となっている。最新の例はパリにあり、2,400kmの下水道システムがデジタル化されたことで、人の介入を減らすことができた。

ミラーワールドは、産業界や製造業の世界よりもはるかに大きな領域に影響を与える可能性がある。拡張現実は、世界のどこにいてもアクセス可能なさまざまな作業空間を「重ね合わせる」ために使用することができます。このようなバーチャルオフィスでは、好きなだけスクリーンを使うことができるだけでなく、プロトタイピングやトレーニングプログラムを実施するためのスペースも用意されています。バーチャルリアリティヘッドセットは、運用の場面(例えば、建物や機械の修理、あるいは軍隊の戦場など)では、リアルタイムで更新された情報で環境を向上させることができます。マン・マシン、マン・マン、またはマシン・マシン:その構成がどのようなものであっても、コラボレーションはより簡単に行われています。

デジタルツインと都市

2020年1月7日~10日にネバダ州ラスベガスで開催された世界的な展示会CES2020において、トヨタ自動車の代表取締役社長・豊田章男氏は未来の実証都市「Woven City」の構想を明らかにした。2020年末に閉鎖が予定されている静岡県裾野市の工場跡地(約70万平方メートル)を利用して、人々が生活するリアルフィールドにおいて、実証環境を構築する大規模な構想である。このスピーチの中で、語られたキーワードの一つが「デジタルツイン」だ。

3Dマップなど都市の地理空間データ上に、様々なインフラに設置されたセンサー端末を通じて取得できる情報を重ねあわせ、バーチャル空間上に都市全体の姿を、そのままツインとして再現することを目指している。

シンガポールでは、「バーチャルシンガポール」構想として、早くから都市のデジタルツインプラットフォームの開発へ7,300万シンガポールドル(約60億円)を投資することを表明し、開発を進めている。

バーチャルシンガポールは、シンガポールの3D地図を含むダイナミックな3D都市モデルと共同データプラットフォームだ。完成すれば、バーチャルシンガポールは、公共、民間、人々、研究部門による使用を目的とした権威ある3Dデジタルプラットフォームとなる。これにより、さまざまなセクターのユーザーは、テスト段階のコンセプトやサービス、計画や意思決定、シンガポールの新たな複雑な課題を解決するための技術の研究のための洗練されたツールやアプリケーションを、3D都市モデルをシミュレーション基盤として、容易に開発することができるようになる、とシンガポール政府は見込んでいる。

このプロジェクトは、国立研究財団(NRF)、シンガポール首相府、シンガポール土地公社(SLA)、シンガポール政府技術庁(GovTech)が主導しています。NRFはプロジェクト開発を主導し、SLAは3D地形図データでサポートし、バーチャルシンガポールが完成した際には運営者と所有者となる。GovTechは、情報通信技術の専門知識を提供し、プロジェクトに必要な管理を行う。その他の公共機関も様々なフェーズで参加していく予定だ。

Virtual Singaporeは、NRFが7,300万ドルを投じて開始した研究開発プログラムで、5年間でプラットフォームの開発、最新技術や先進的なツールの研究を行う。プラットフォームは2018年までに完成することを目標としており、順次展開していく予定だ。

日本国内でも、国土交通省が「国土交通データプラットフォーム整備計画」 において、デジタルツインの構築を目指している。また、民間企業独自の動きでは、大成建設が仏ダッソー・システムズのプラットフォームを活用して、銀座エリアのバーチャル都市モデルを開発していることが公表されている。

都市のデジタルツインの構成要素

アクセンチュア 公共サービス・医療健康本部

マネジング・ディレクター榎原洋らは、バーチャル空間に再現されるツインのインプットは、大きく3つに区分される、と指摘している。

1つ目が「リアルタイムデータ」だ。これはリアル空間に設置されたセンサー端末などから得られる動的データや、その断面で最新の静的データを指す。2つ目として、リアルタイムデータを蓄積することで得られる「時系列データ」も、過去の傾向や因果関係の分析などに活用する重要なインプットとなる。3つ目は実際のリアル空間とは異なる「仮想条件」であり、リアル空間とは異なる状況下の分析・予測などに必要となる、操作可能なインプットだ。

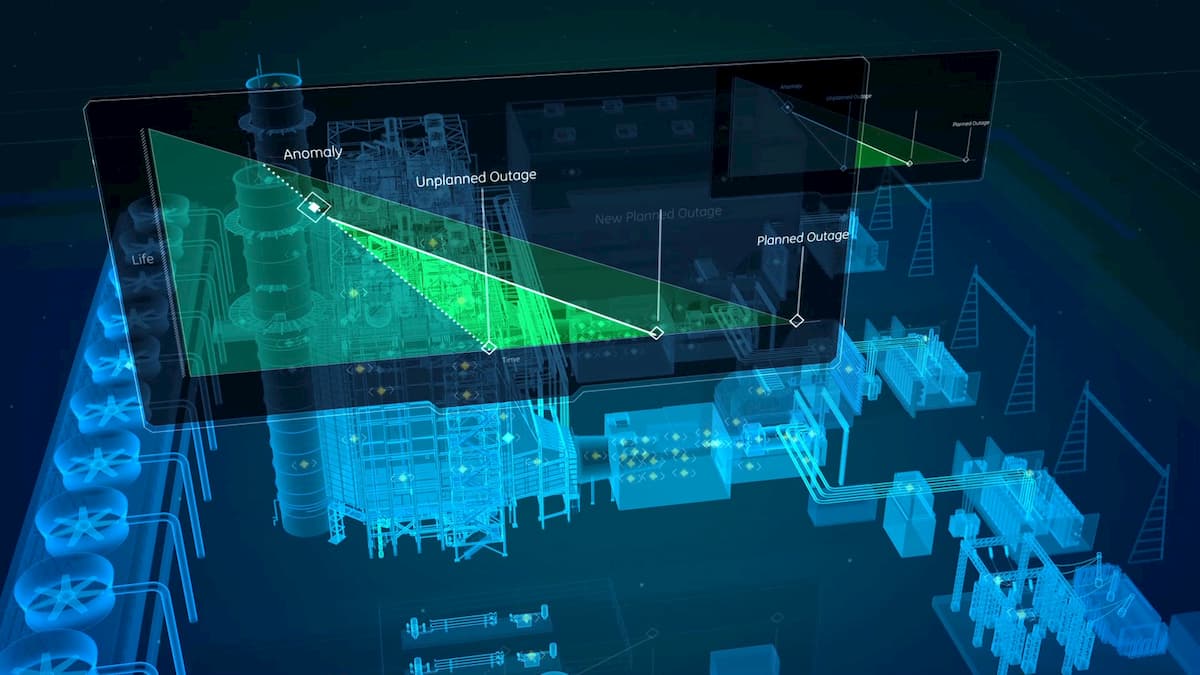

こうした情報を用いて構築されたデジタルツインが提供する機能は大きく、「モニタリング」、「分析・シミュレーション」、「フィードバック」に分けることができる。

モニタリングとは、リアル空間から得られたデータをもとに、バーチャル空間上に再現されたツインを通じて、リアルの状況を可視化・監視するものである。2つ目の分析・シミュレーションは、様々な情報や仮想条件のもとで、リアル空間がどのように変化するか分析、シミュレーションを加えるものである。

これらの機能だけでも様々な利用価値があると考えられるが、更に大きな価値をもたらしうる機能として、3つ目のフィードバック機能がある。これはモニタリング、分析・シミュレーションの結果を踏まえて、都市のインフラや設備の自動制御、人の行動変容の促進などを通じ、再度、リアル空間に対して直接的・間接的に働きかける機能を指す。社会インフラがIoTにより制御されるデジタル時代には、デジタルツインを通じてバーチャル空間での判断をもとに、自動的に都市の運用がなされるかもしれない。

Become a Patron!Image coutesy of GE.

参考文献

- The Alan Turing Institute. "A digital twin of the world’s first 3D printed steel bridge".

- iScoop. "Digital twins – rise of the digital twin in Industrial IoT and Industry 4.0".

- Piascik, R., et al., Technology Area 12: Materials, Structures, Mechanical Systems, and Manufacturing Road Map. 2010, NASA Office of Chief Technologist.

- Patrick J. O’Heron William Chown. Aerospace Product Engineering & Verification: The Digital Twin. Boeing. 2017.

- Werner Kritzinger et al. "Digital Twin in manufacturing: A categorical literature review and classification". IFAC PapersOnLine 51-11 (2018) 1016–1022.

- Elisa Negri et al. A Review of the Roles of Digital Twin in CPS-Based Production Systems.. Value Based and Intelligent Asset Management pp 291-307. 2017.

- Jennifer Sokolowsky. Now it’s personal: Unilever’s digital journey leads to real results for consumers and employees. Microsoft. Jul 15, 2019.