車載半導体は自動車産業が炭素排出を削減するための鍵

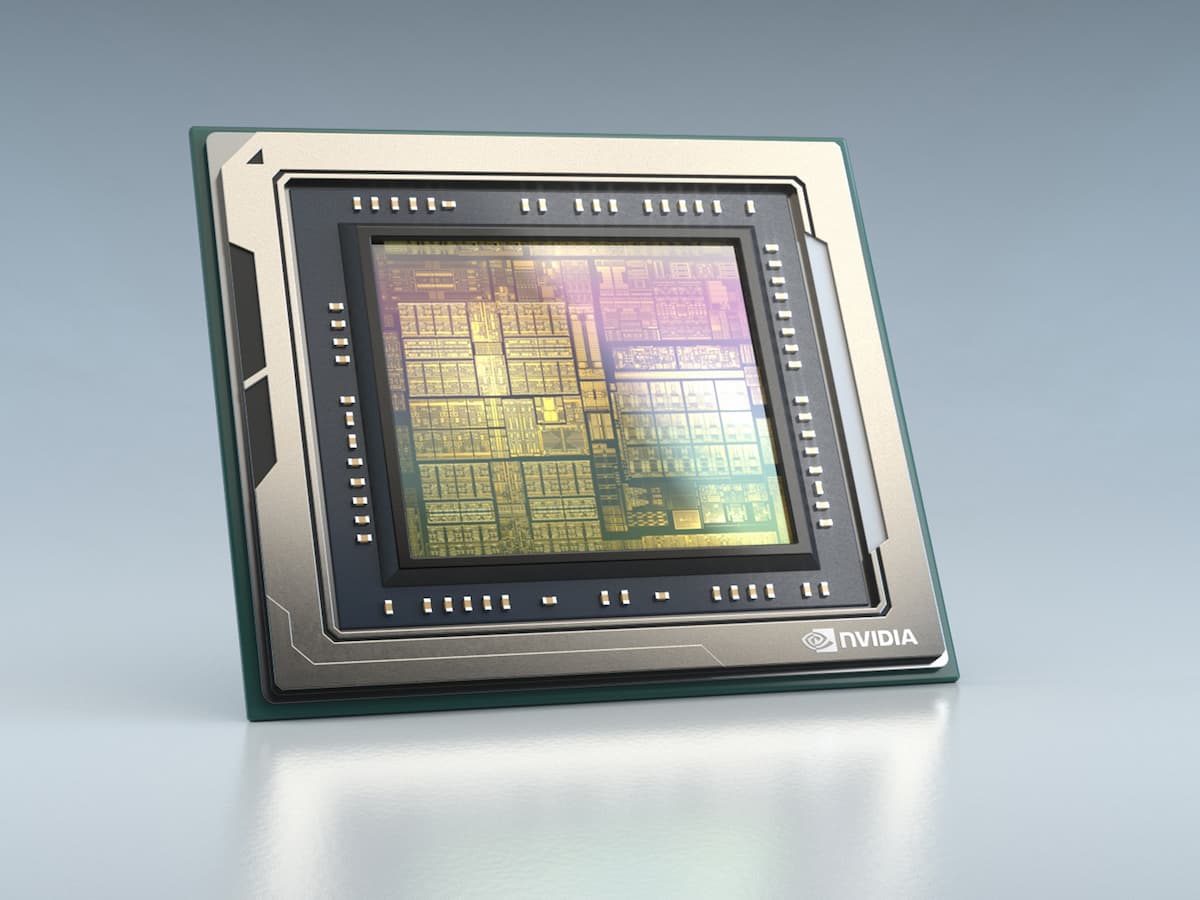

CPU、GPU、ISP、専用アクセラレータなどを組み合わせたシステム・オン・チップ(SoC)を導入することで、複雑なワークロードの処理効率を最大化し、EVのバッテリ容量を最適に利用することができる。

トランプ前米政権が中国の半導体企業への制裁を強めたことなどを背景に、半導体が世界的に不足している。その結果、自動車メーカーの一部は、組み立てラインの停止を余儀なくされている。

台湾積体電路製造(TSMC)と聯華電子(UMC)が車載用半導体などにおいて最大で15%の値上げを検討している、と日本経済新聞が1月25日に報じた。直接の取引先であるオランダのNXPセミコンダクターズ、ルネサスエレクトロニクスなど、自動車用の半導体を専門に扱う欧日の半導体メーカーに打診した模様だ。

世界の自動車会社を襲う車載半導体の不足は、現代の自動車が大量のチップを搭載するようになっていることを意味している。これは、自動車のソフトウェア制御化が進んでいることを意味している(ソフトウェア定義自動車)。そして、テスラを見ればわかるように、ソフトウェア制御は電動化と相性がいい。いま自動車業界で起きている変化は電動化、自律化、そして共有化の同時進行だ。

さらに車載半導体が果たせる役割として温室効果ガス削減への寄与がある。温室効果ガス削減の負担の大部分は、自動車のチップやシステムメーカーに委ねられており、自動車をより少ないエネルギーでゼロエミッションで走らせることが求められているからだ。

この取り組みは、気候変動と闘う上で非常に重要だ。米国環境保護庁(EPA)によると、運輸部門は2018年の温室効果ガス排出量の28.2%を占めており、これが単独で最大の構成要素となっている。これらの排出量は、主に自動車、トラック、船舶、列車、飛行機の化石燃料の燃焼によるもので、今日では90%以上が石油をベースにしている。そして、この数字には自動車の製造工程は含まれていない。

自動車の炭素排出量を把握するには、内燃機関車がベースラインとなる。内燃機関車が12万~15万マイル走行した場合、その生涯の炭素排出量は約260グラム/kmで、そのうち160~165グラム/kmはパイプから排出される。1kmの走行あたり約50gで、車両の製造は1kmあたり約45gだ。

ハイブリッド車の方が効率が良い。燃費が向上しているため、パイプからの排出量は内燃機関に比べて約60~70%少なくなっている。純粋な電気自動車の場合、パイプからの排出量はゼロになるが、製造時や発電時の排出量がある。たとえクリーンなエネルギー源からの電気であっても、発電装置の製造には炭素排出が発生する。また、その電気をバッテリーに蓄える必要があり、バッテリーセルやパックの製造はエネルギーを喰う。

電気自動車を見てみると、パイプの排出がなくなる一方で、バッテリーの製造に伴うカーボンフットプリント(ライフサイクル全体を通した炭素の排出量)は、車両の製造に伴うフットプリントと燃料サイクルに上乗せされている。また、これらの活動は電気に依存しているため、電気の組み合わせも全体のカーボンフットプリントに影響する。グリッドが再生可能なものであればあるほど、排出量は少なくなる。再生可能エネルギーを利用するためには、太陽光や風力などの再生可能エネルギー発電の周期性を考慮すると、グリッドで利用するためにエネルギーを変換するパワーエレクトロニクス(電力用半導体スイッチング素子を利用して電力の変換や制御とそれらの応用を取り扱う技術分野)が必要になる。

内燃機関が自動車を道路で移動させるためには、燃料に蓄えられたエネルギーを車輪を回転させるための機械的エネルギーに変換し、自動車を制御するすべての電子機器(安全性、快適性、排出ガス制御など)に電力を供給するための電気エネルギーに変換しなければならない。これらの目的に使用されない無駄なエネルギーは、車両の燃料消費量とCO2排出量を増加させるだけだ。この無駄なエネルギーを減らす方法の1つは、車内で消費される電力量を減らし、全体の重量を減らすことだ。

パワー半導体は、より効率的なエネルギー回収を可能にし、大きな負荷(ポンプ、コンプレッサー、パワーステアリングなど)をより効率的に駆動することで、大幅な燃料節約を可能にする新しい48Vアーキテクチャの中核をなしている。1MWごとにカウントされるため、DC/DCコンバータ(直流を直流へ変換する装置)の効率向上、電源の待機電流の低減、車内で分散する必要のあるビット数を削減するスマートなデータ処理など、すべてが車の燃費向上とCO2排出量の削減に貢献している。

より多くのチップ、より少ない電力

半導体は、電気自動車と内燃機関を搭載した自動車の両方で、このすべてにおいて重要な役割を果たすことになる。また、自動車にはさまざまなクラスの電気・電子システムが搭載されており、その技術をより有効に活用する機会がある。

まずシートヒーター、エアコン、ワイパー、ファンなどの標準的な電気システムだ。これらはかなりのエネルギーを消費する。さらに、パワーステアリング、アンチロックシステム、電子安定性プログラムなどの自動車運転機能もある。これはより半導体が活躍する領域である。

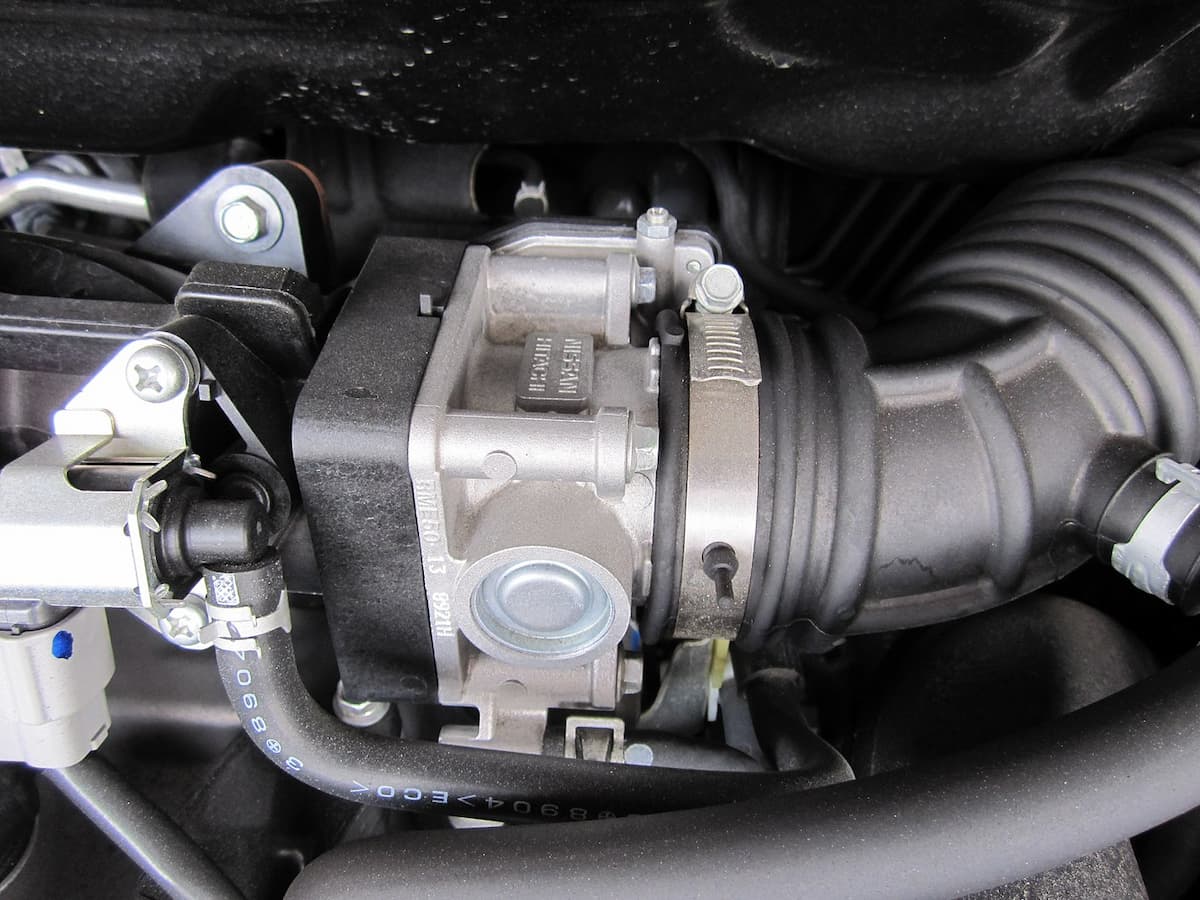

パワーステアリングシステムについては、どのようなシステムが省電力化に最も大きな影響を与えたかというと、油圧式のパワーステアリングからドライブバイワイヤのパワーステアリングに変更したことだ。これにより、油圧システムに常に力を与えて圧力を上げるのではなく、必要なときだけワイヤーで駆動する電動モーターを使うことになる。これはイノベーションの可能性のある重要な分野であり、OEMメーカーも多くの取り組みを行っている。

また、インフォテインメントの傘下には複数の機能があるが、それらの機能は電力消費量がはるかに少ない傾向にある。これまでの自動車は常に強力なオーディオシステムとナビゲーションシステムを持っていた。今では、AIベースの音声認識や音声認識、ドライバーのモニタリングなどの新しいシステムが登場しているが、それほどエネルギーを消費することはない。

半導体は、エンジンに一定のパターンがある場合のガス消費などの機能の面で自動車の効率化に貢献している。しかし、これらの半導体はエネルギー効率を高める必要がある。チップ内で電圧を下げるなどの技術や、メモリやインターフェイスでデータをできるだけ早く移動させるために必要な電力を削減するための技術など、バッテリーから多くのエネルギーを消費しないことを意味するため、業界が取り組んできた技術はすべて、CO2排出量の削減に役立つものだ。

チップは、安全性や運転支援システムからバッテリー管理や電子ドライブトレイン制御に至るまで、自動車内のあらゆる機能においてますます重要性を増している。現在の交通状況に合わせて速度を自動的に適応させたり、通行止めの状況を先読みしたりすることは、より多くのセンサー、データ処理、車同士やインフラとの通信によって可能になる。例えば高解像度の地図を一時的に保存するためのメモリなど、低消費電力で高性能な半導体でなければ実現できない。これはカーボンフットプリントの削減につながる。

Strategy Analyticsの最近の報告によると、2027年までには、あらゆるタイプのEVが世界の軽自動車生産台数の約40%を占めるようになるという。カリフォルニア州は、2035年までに販売されるすべての新車をゼロエミッションにすることを義務付けている。自動車メーカーは、少なくとも7年先の顧客のニーズを予測する必要があるため、チップメーカーはアーキテクチャに柔軟性を持たせる必要がある。

一般的な自動車、特にEVは、より大きな半導体対応エレクトロニクス機能の統合が進んでいることは明らかだ。それは、没入型の車載体験を実現するためであれ、車線逸脱防止支援システムのような安全機能を追加するためであれ、ドライブトレイン(駆動系部品の総称)を管理するためであれ、どのようなものであってもだ。

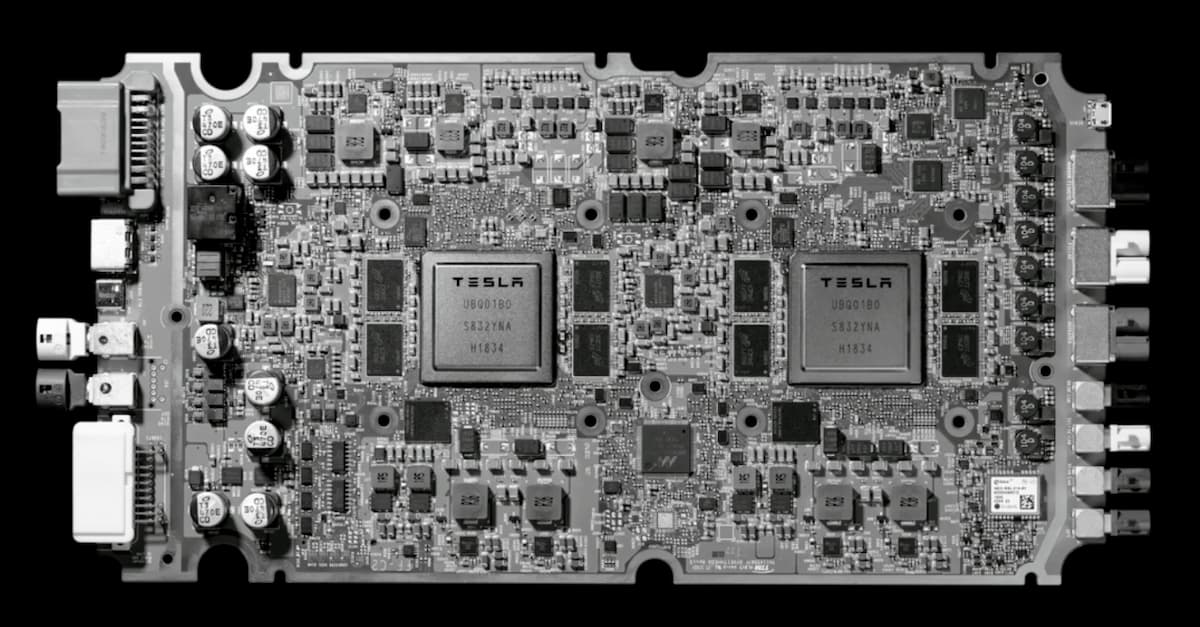

EVの成功に関する業界の最大の懸念は、安全性は別として、消費者の”航続距離不安”に対処するために、一定のバッテリー容量で最大の航続距離を確保することだ。簡単に言えば、EVの電子機器は、バッテリー容量が主に車両の動きを駆動するためのドライブトレインに利用可能であり、車両が動く前に車両の電子機器によって消耗されないようにするために、所定の作業負荷の要求に対して可能な限り電力効率の良いものでなければならないということだ。CPU、GPU、ISP、専用アクセラレータなどを組み合わせたコンピューティング・アーキテクチャを導入することで、フォワードビジョン、マルチスクリーン・グラフィックス、バッテリ・セル管理などの複雑なワークロードの処理効率を最大化し、EVのバッテリ容量を最適に利用することができる。

チップとアーキテクチャの再考

多くのチップやシステムの最適化の構成要素には、デジタル、アナログ、パワーエレクトロニクス・コンポーネントが含まれる。コスト削減、効率的なバッテリ管理、航続距離と性能の最大化、モジュール統合などの要件に対処することは、システムの複雑性を高め、結果として、ハードウェア、ソフトウェア、システムの両面で新たな設計と開発の課題につながる。そのため、特定のチップやシステムの中で最良のトレードオフを見つけるためには、多くの調査、プロトタイピング、モデリング、テストが必要になる。

OEM(完成車メーカー)の設計者はは、コスト削減およびエネルギー消費低減の取り組みを進める中で、高周波数、高電流のブラシレス直流(BLDC)モータに注目している。これらのモータでは、電力密度を高めてスイッチングを高速化するため、MOSFET(金属酸化膜半導体電界効果トランジスタ)よりも高速なIGBT(絶縁ゲート型バイポーラトランジスタ)を使う場合がますます増えている。

また、冗長性を排除したり、減らしたりすることも、同様に役立つ。自動車はまさに車輪の上のスーパーコンピュータになりつつあるが、同時に冗長性も少なくなっている。システム全体が複雑化する中で、ソフトウェアは車両内でも重要な役割を果たすようになってきている。以前はソフトウェアで制御できなかったものが、ソフトウェアで制御できるようになっている。油圧装置などをよりスマートな電気機械システムに置き換え、システム全体を最適化するための集中制御を行うようになっている。

TrendForceのアナリストであるChris Hsuはこう指摘している。「EVは主に5種類のIGBTデバイスを使用している。それらは、インバータ、DC/ACコンバータ、オンボード充電器、エネルギー監視システム、その他の補助システムである。その中で特にDC/ACコンバータ、およびオンボード充電器はEVの性能を支配するものと言えるため、もっとも重要なコンポーネントとなっている。IGBTを採用するコンポーネントやモジュールは、高電圧、高電力の動作条件を満たすことができるため、ほかのパワーデバイスから置き換えに適していることから、今後、需要はますます高まっていくことが期待されるほか、ウォーターポンプやACコンプレッサーなどの補助システムも、高電圧バッテリーの活用に向け、従来のパワー半導体からIGBTに切り替える必要があり、そうした需要が市場成長のけん引役になる」。

参照文献

- Waiard Saikong, Thanatchai Kulworawanichpong,Comparative Study of Energy Consumption for Electric Vehicles with Various On-board Energy Storage Systems,Energy Procedia, Volume 138, 2017, Pages 81-86, ISSN 1876-6102, https://doi.org/10.1016/j.egypro.2017.10.060.

- IGBT (Insulated Gate Bipolar Transistor), Toshiba.

- B. Ji, V. Pickert, W. Cao and B. Zahawi, "In Situ Diagnostics and Prognostics of Wire Bonding Faults in IGBT Modules for Electric Vehicle Drives," in IEEE Transactions on Power Electronics, vol. 28, no. 12, pp. 5568-5577, Dec. 2013, doi: 10.1109/TPEL.2013.2251358. https://ieeexplore.ieee.org/abstract/document/6479354

- Dr. Ian Cutress. Hot Chips 31 Live Blogs: Tesla Solution for Full Self Driving. AnandTech. *August 20, 2019 (Accessed on Jan 26, 2020).

Image by Tesla.

Special thanks to supporters !

Shogo Otani, 林祐輔, 鈴木卓也, Mayumi Nakamura, Kinoco, Masatoshi Yokota, Yohei Onishi, Tomochika Hara, 秋元 善次, Satoshi Takeda, Ken Manabe, Yasuhiro Hatabe, 4383, lostworld, ogawaa1218, txpyr12, shimon8470, tokyo_h, kkawakami, nakamatchy, wslash, TS.

コーヒー代支援 / サポーター加入

Axionは吉田が2年無給で、1年が高校生アルバイトの賃金で進めている「慈善活動」です。有料購読型アプリへと成長するプランがあります。コーヒー代のご支援をお願いします。個人で投資を検討の方はTwitter(@taxiyoshida)までご連絡ください。